1. Le rôle de l’oxyde d’aluminium blanc dans les mousses céramiques

Les mousses céramiques sont des structures spongieuses hautement poreuses, utilisées principalement comme filtres pour les métaux en fusion (par exemple, l’aluminium, le fer, l’acier, le cuivre). L’oxyde d’aluminium blanc est la principale matière première, ou agrégat , qui forme le squelette céramique de ce filtre.

Sa fonction est de créer un réseau tridimensionnel rigide qui :

-

Piège physiquement les inclusions non métalliques (scories, oxydes).

-

Absorbe chimiquement les impuretés fines à travers sa surface.

-

Résiste aux chocs thermiques extrêmes lorsqu’il est immergé dans du métal en fusion.

-

Résiste à l’érosion et à la dissolution par le métal en fusion.

2. Pourquoi l’oxyde d’aluminium blanc est le choix privilégié

Comparé à d’autres matériaux comme l’alumine fondue brune ou le carbure de silicium, l’oxyde d’aluminium blanc offre une combinaison supérieure de propriétés pour cette application critique :

| Propriété | Pourquoi c’est important pour la céramique en mousse | Comment l’alumine blanche excelle |

|---|---|---|

| Haute pureté | Les impuretés peuvent contaminer le métal en fusion. | Teneur en Al₂O₃ > 99,5 % . Très faibles teneurs en silice (SiO₂), en oxyde de fer (Fe₂O₃) et autres fondants. |

| Haute réfractarité | Doit rester solide et stable dans le métal en fusion (par exemple, aluminium ~ 660 °C, fer ~ 1 500 °C). | Point de fusion extrêmement élevé ( ~2050°C ). |

| Excellente inertie chimique | Ne doit pas réagir avec le métal en fusion filtré. | Très stable dans l’aluminium fondu et d’autres métaux non ferreux. |

| Bonne résistance aux chocs thermiques | Ne doit pas se fissurer lorsqu’il est plongé de la température ambiante dans le métal en fusion. | Sa structure pure et cristalline lui confère une bonne résistance au stress thermique. |

| Taille de particules contrôlée | Détermine la viscosité de la boue, l’épaisseur du revêtement et la résistance finale du filtre. | Disponible dans des distributions granulométriques précisément calibrées. |

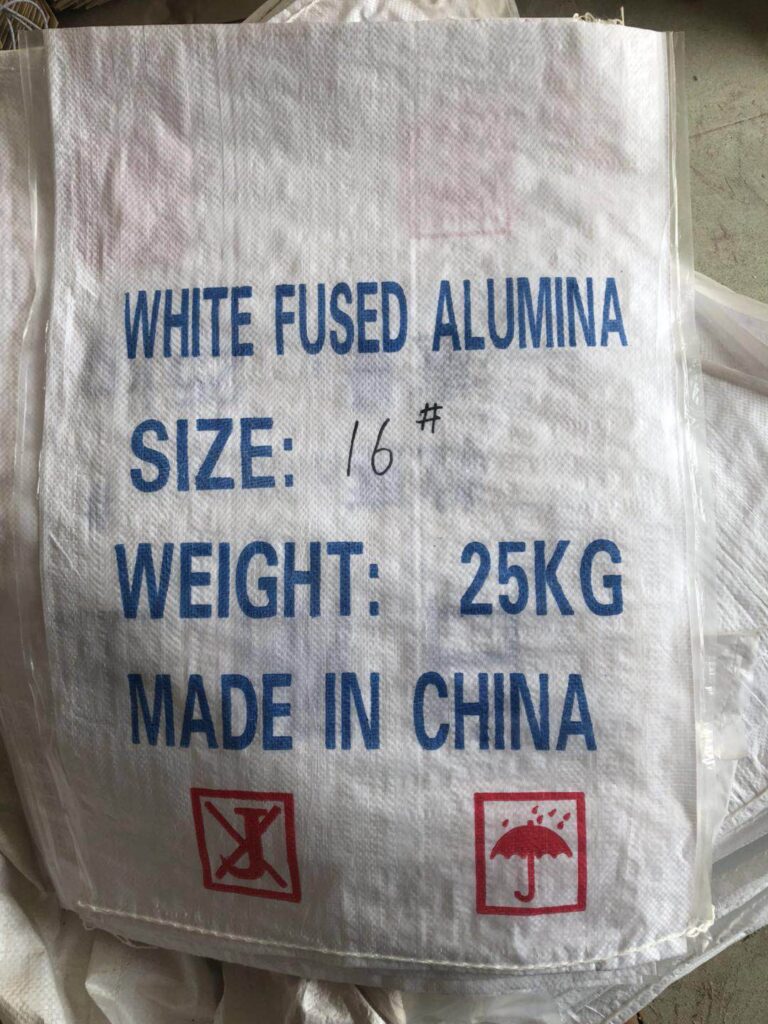

3. Spécifications clés de la poudre

La poudre d’alumine n’est pas une taille unique mais une distribution de particules soigneusement graduée pour garantir des propriétés optimales dans le produit final.

- Pureté : > 99,5 % d’Al₂O₃ est la norme. Cela minimise la formation de phases vitreuses à basse température qui fragilisent la structure céramique à haute température.

- Répartition granulométrique : Un mélange typique pourrait inclure :

- Gros grains : de -40 à -200 mesh (par exemple, 100 à 400 microns). Ils constituent le squelette structurel principal.

- Farine fine : -325 mesh (< 44 microns). Ces fines particules comblent les espaces entre les grains grossiers, favorisant la densification lors du frittage et augmentant la résistance finale du filtre.

- Chimie : Une faible teneur en soude (Na₂O) est essentielle, car elle agit comme un flux et dégrade gravement les propriétés à haute température.