Que sont les matériaux réfractaires ?

Tout d’abord, une brève définition : les réfractaires sont des matériaux capables de résister à des températures extrêmement élevées (généralement supérieures à 1 000 °C ou 1 832 °F) et à des conditions extrêmes (abrasion, corrosion chimique, choc thermique) sans fondre ni se dégrader. Ils constituent le revêtement des fours, des incinérateurs, des réacteurs et autres équipements de traitement à haute température.

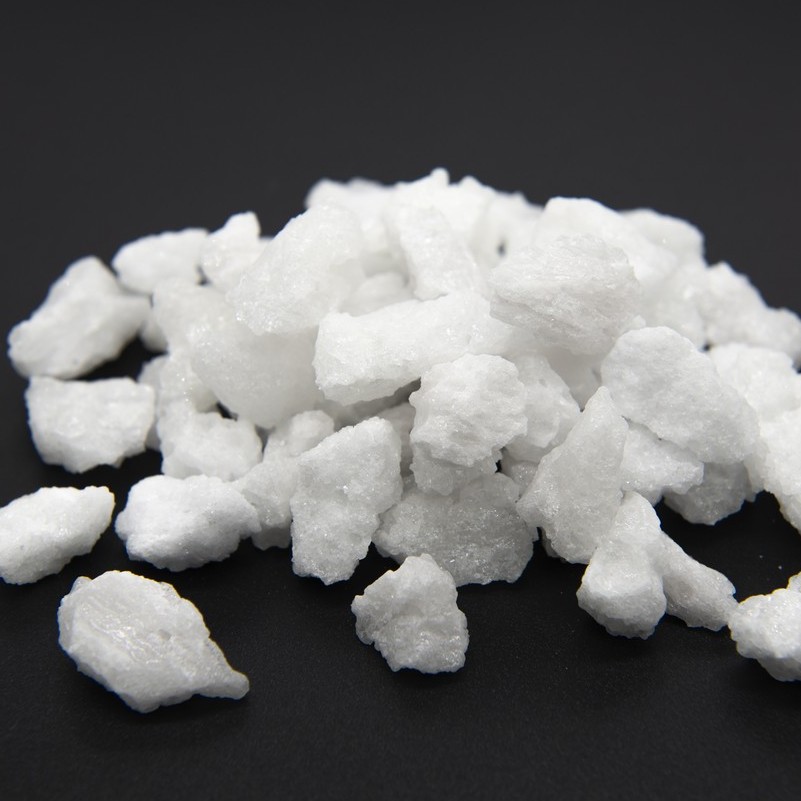

Pourquoi l’alumine fondue blanche est un excellent matériau réfractaire

L’alumine fondue blanche n’est pas qu’un simple matériau réfractaire ; elle est souvent considérée comme un choix de haute performance ou haut de gamme pour les applications critiques. Cela tient directement à sa composition chimique et à son procédé de fabrication.

1. Pureté et inertie chimique extrêmement élevées

-

Teneur élevée en Al₂O₃ : les cendres volantes contiennent généralement plus de 99 % d’alumine (Al₂O₃) . Il s’agit de leur propriété la plus importante pour les réfractaires.

-

Comportement quasi neutre : l’alumine est chimiquement stable et se comporte comme un oxyde amphotère, mais sous une forme de haute pureté, elle est très résistante à l’attaque des scories acides et basiques (dans certaines limites), ce qui la rend polyvalente.

-

Faibles impuretés : des impuretés telles que SiO₂, Fe₂O₃ et Na₂O sont présentes en très faibles quantités (souvent < 0,5 %). Ces impuretés forment des phases à bas point de fusion (par exemple, des phases vitreuses). Leur absence dans WFA signifie :

-

Résistance à chaud supérieure : Le réfractaire conserve son intégrité structurelle à des températures plus élevées.

-

Meilleure résistance au fluage : Il est plus résistant à la déformation lente sous charge à haute température.

-

Corrosion réduite : Moins de sites réactifs susceptibles d’attaquer les scories, les métaux en fusion et les gaz.

-

2. Point de fusion très élevé

-

Le point de fusion de l’alumine pure est de 2050 °C (3722 °F) . L’alumine recyclée (WFA), étant presque pure, possède un point de fusion très proche de cette valeur. Ceci lui confère un indice pyrométrique équivalent (PCE) , une mesure de sa réfractarité, très élevé, permettant son utilisation dans les environnements thermiques les plus extrêmes.

3. Excellentes propriétés mécaniques à haute température

-

Module de rupture élevé à chaud : les réfractaires à base de WFA conservent leur résistance même à très haute température. Ceci est essentiel pour résister aux contraintes mécaniques, aux charges importantes et à l’abrasion à l’intérieur d’un four.

-

Résistance exceptionnelle à l’abrasion : comme pour les revêtements, sa dureté Mohs de 9 la rend idéale pour les zones soumises à l’usure mécanique, telles que les toits de wagons de four, les blocs de brûleurs et les zones où le matériau de charge est constamment en mouvement.

4. Bonne stabilité volumique (retrait lors de la recuisson)

-

Le WFA étant déjà un produit fondu , il a subi ses changements de phase et son retrait les plus importants lors de sa fabrication. Utilisé comme agrégat dans les réfractaires moulés (briques) ou monolithiques (bétons réfractaires), il contribue à une excellente stabilité dimensionnelle dès la première chauffe, minimisant ainsi le risque de fissuration lors du séchage d’un nouveau revêtement.

Formes courantes et applications des WFA dans les réfractaires

Le WFA est rarement utilisé seul. Il s’agit d’un ingrédient clé, ou « agrégat », au sein d’une matrice réfractaire.

1. Réfractaires façonnés (briques et formes)

-

Les cendres volantes sont triées en différentes tailles de particules (grosses, moyennes, fines) et liées à d’autres matériaux de haute pureté ou à des liants céramiques pour être pressées en briques.

-

Applications : Revêtement pour fours à haute température (par exemple, fours tunnel, fours navette), poches de coulée d’acier, zones de transition de fours à ciment et zones critiques dans les réacteurs de traitement chimique.

2. Réfractaires monolithiques (non formés)

Il s’agit du domaine d’application le plus vaste et celui qui connaît la croissance la plus rapide.

-

Bétons réfractaires : les granulats WFA sont mélangés à du ciment d’aluminate de calcium et à des poudres fines. L’ajout d’eau permet de les mettre en place par coulage, pompage ou vibration, afin de former un revêtement sans joint.

-

Mélanges projetés : Similaires aux bétons réfractaires, mais conçus pour être projetés (au pistolet) sur une surface pour une réparation ou une installation rapide.

-

Mélanges compactés : Un mélange plus sec compacté en place pour des applications spécifiques.

-

Applications : Revêtements de fours complexes, revêtements de poches de coulée, blocs de brûleurs, cyclones et toute zone nécessitant un revêtement sans joint et de forme personnalisée.

3. Produits de spécialité

-

Coques de fonderie de précision : La haute réfractarité et la pureté de la farine WFA (poudre fine) en font un excellent matériau de stuc et de support pour la création de moules en céramique destinés à couler des pales de turbine en superalliage et d’autres pièces métalliques de précision.

-

Accessoires de four : Les supports, les croisillons et les plaques fabriqués à partir de WFA peuvent être utilisés pour soutenir les pièces en céramique pendant la cuisson à très haute température en raison de leur résistance et de leur résistance à l’affaissement (fluage).

Comparaison avec l’alumine fondue brune (BFA) dans les réfractaires

| Propriété | Alumine fondue blanche (WFA) | Alumine fondue brune (BFA) |

|---|---|---|

| Teneur en Al₂O₃ | >99% | ~95-97% |

| Impuretés | Très faible (Na₂O, etc.) | Plus élevé (SiO₂, TiO₂, Fe₂O₃) |

| Réfractaire | Plus élevé (plus proche de 2050°C) | Légèrement inférieur |

| Résistance/fluage à haute température | Supérieur | Bien, mais pas aussi bien que WFA |

| Coût | Plus haut | Plus économique |

| Utilisation typique | Applications critiques à haute température où la pureté et la performance sont primordiales. |